В продолжении темы об оборудовании для нанесения цинкового покрытия на стальной корпус яхты, я побывал в Обнинском Центре Порошкового напыления и собственноручно затестировал установку газодинамического напыления Димет-405. Установка впечатляет. Под катом много много фоток напыленных поверхностей, над которыми мы немного поизголялись.

Установка малогабаритная, в зависимости от модификации весит 10-19 кг, потребляет 0.3-0.4 куба воздуха и порядка 3 КВт электричества. Напыляет как распространенные металлы и смеси (цинк, алюминий), так и специфические (никель, баббит). Принцип действия- т.н. газодинамическое напыление- воздух от компрессора дополнительно нагревается и ускоряется в сопле до сверхзвуковых скоростей (типа 700 м/c), в него подается мелкодисперсный порошок (частица 50 мкм) металла или керамики, частицы которого разгоняются и впечатываются в деталь. Единственный минус установки для меня — низкая производительность. Цинковать корпус придется долго. Ну и ценник конечно тоже впечатляет.

Теперь про покрытие. Обещают прилипание к отпескоструенной поверхности порядка 50 МПа. Для сравнения- лучшие клеи дают в районе 20. Тоесть вроде как держаться должно прочнее краски)) Покрытие получается шероховатое- как раз то что нужно для последующего грунтования. Правда есть некоторые вопросы по слабоприлипшим частицам- нужно ли их пытаться удалять и если да то как?

2. Сам процесс прост до безобразия — стараемся обеспечить нормальное направление факела к обрабатываемой поверхности и выдерживаем дистанцию от сопла до детали порядка 10-15мм:

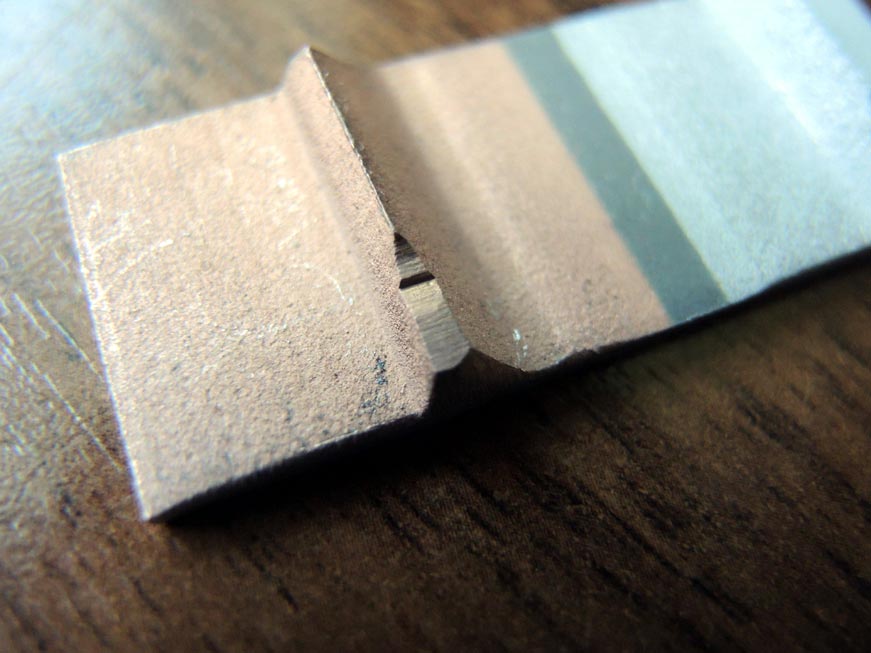

3. Стандартный образец, выдающийся клиентам. Взял два- один погрызли, другой замочили в солевом растворе)) Треугольные наплывы на образце- это массив напыленного металла на плоской стальной подложке:

4. Слева — медь. Справа- алюминий.

5.

6.

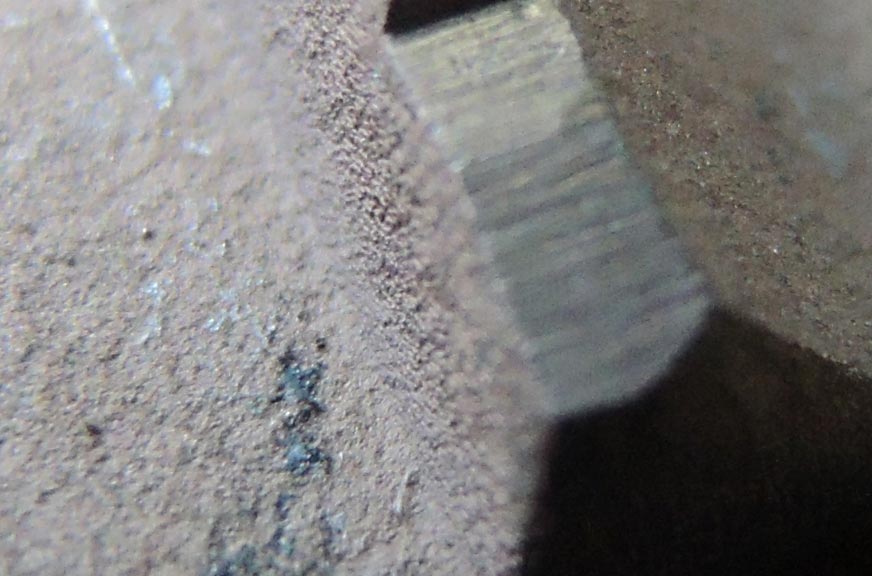

7. Сточенный надфилем участок напыленного алюминиевого образца. Весь этот массив был напылен:

8.

9. шлиф медного напыленного участка

10. шлиф алюминиевого напыленного участка

11.

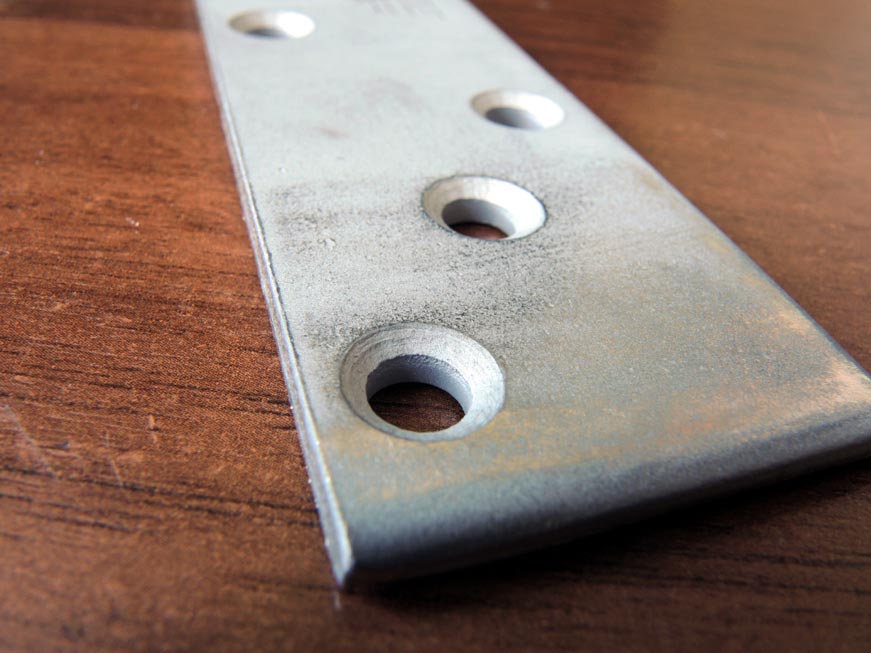

12. А это одни из моих образцов, которые я привез с собой:

13. На эти образцы напылялся цинк без предварительной пескоструйки:

14. Оцинкованная поверхность крупным планом:

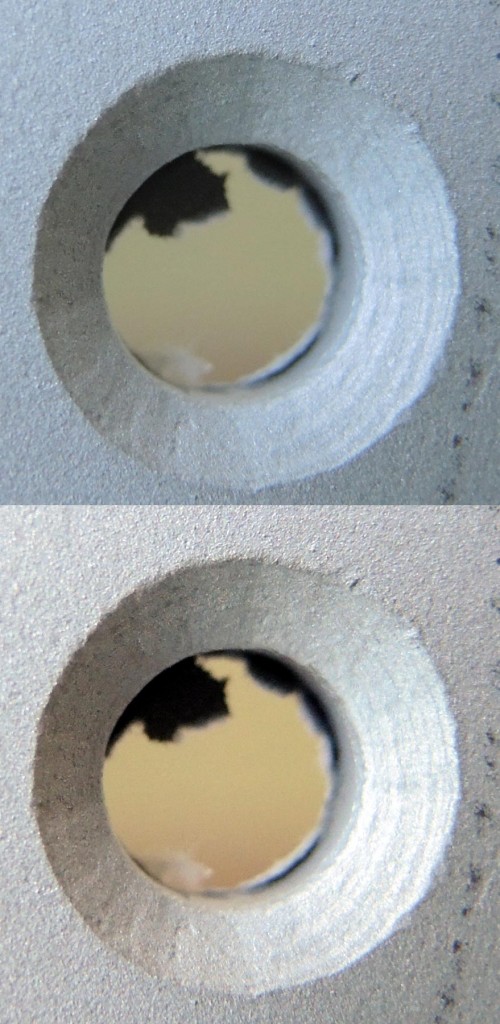

15. Крупный план напыленного цинкового покрытия (здесь и далее- если картинка двойная- сверху оригинал без обработки, снизу- задранная контрастность):

16.

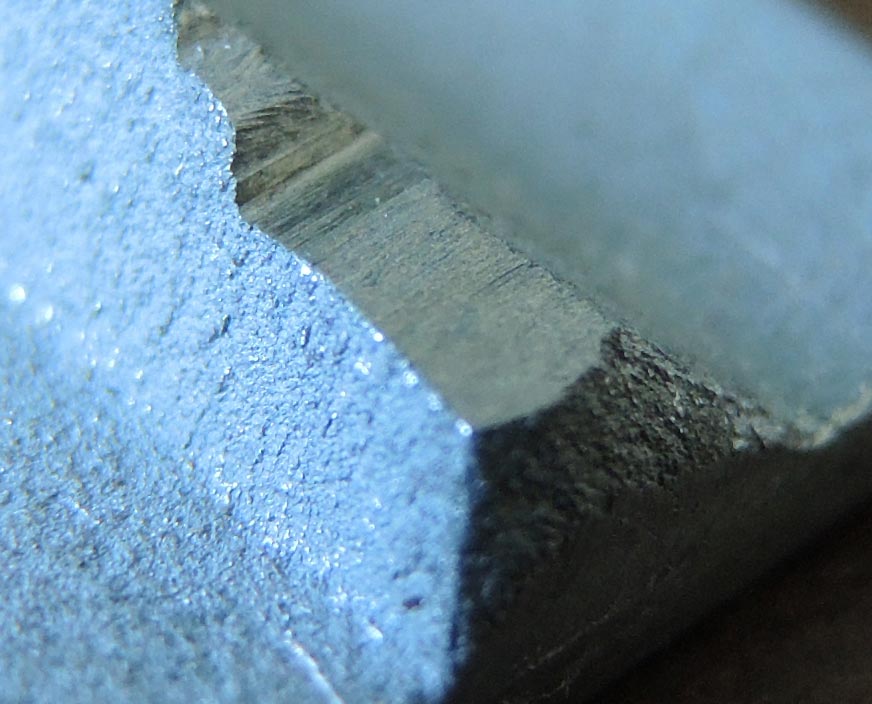

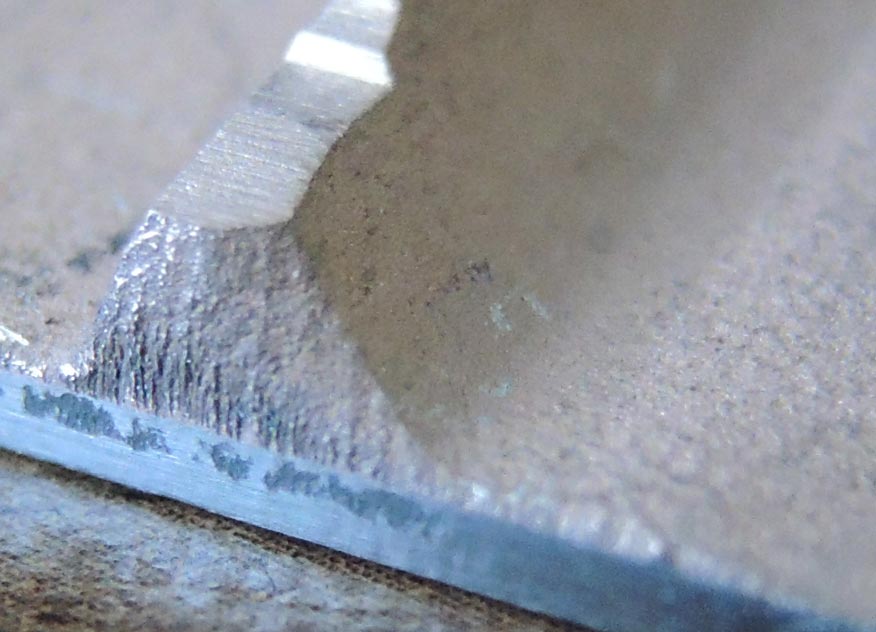

17. Фаска напыляется хуже за счет изменения угла напыления. Идеально напылять перпендикулярно поверхности. 45 — предельный угол. Лучше не пылить под углом более 30 градусов:

18.

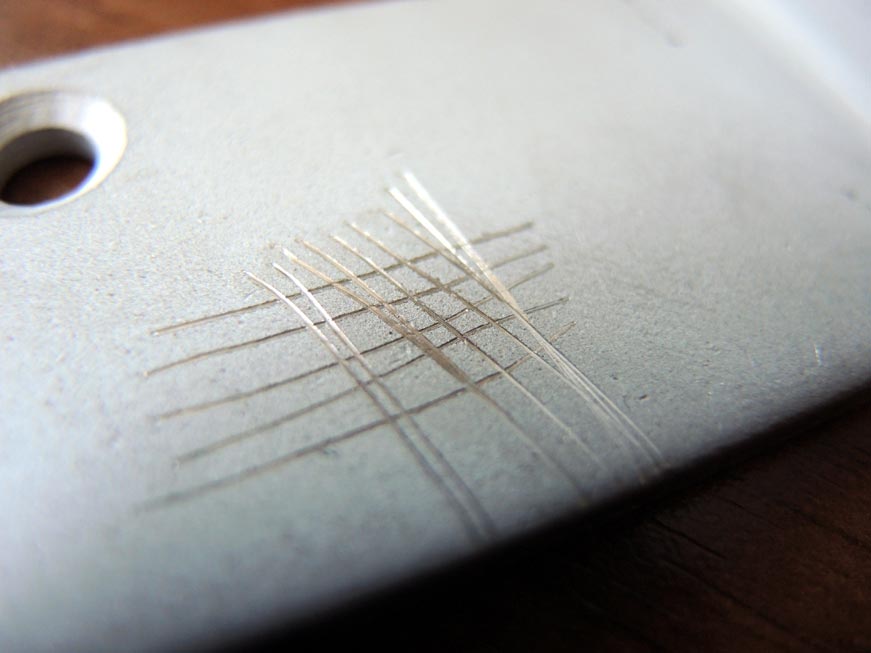

19. А это стандартный тест на прочность покрытия- я нацарапал сеточку с шагом 1-2мм острием чертилки:

20. При царапании давил изо всех сил- ни один кусочек покрытия из сеточки не вывалился и неоткрошился:

21.

22.

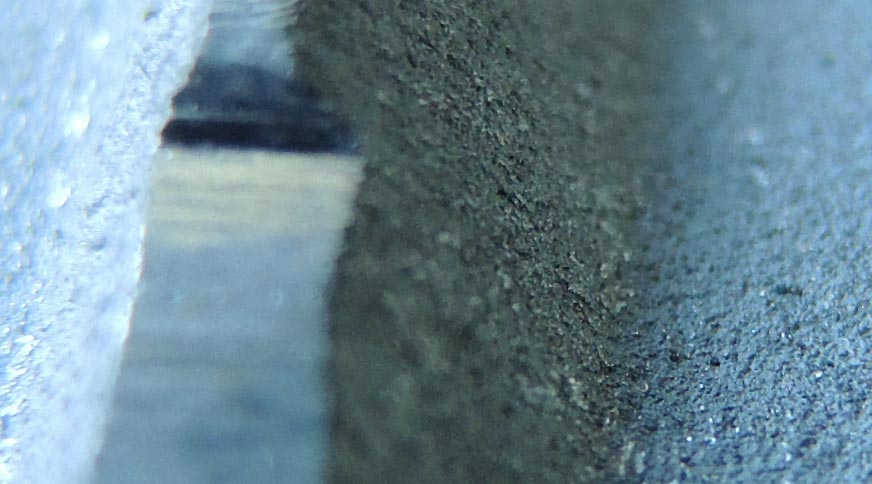

23. Граница напыления. Видна зона неполного напыления:

24.

25. Видны непропыленные участки:

26.

27. Испытание трением. Если потереть образцы друг о друга напыленными местами- цинк начинает полироваться:

28.

29.

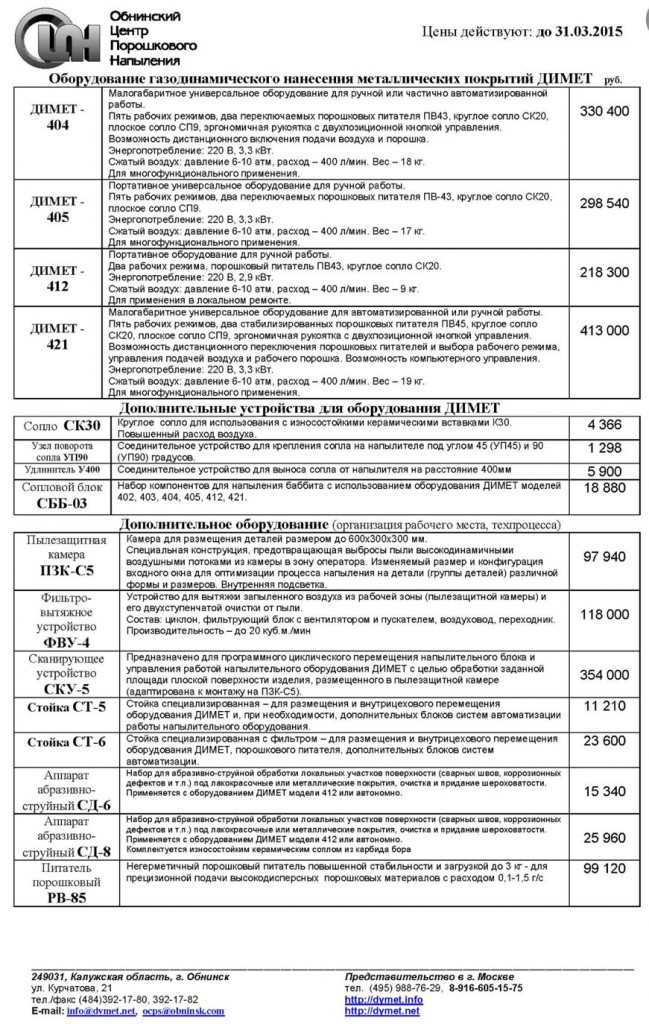

30. Стоимость оборудования Димет. Стоимость высокая, чего тут говорить. Самая младшая модель — 220 тыщ, нормальная — 300:

Порошки алюминия, цинка, меди стоят сравнительно недорого- 600-800 руб за кг. Никель- 2500. Также можно пылить свинцом, оловом, баббитом.

———————

Хороший аппарат. Сильно хочется оцинковать корпус перед покраской.

40 комментариев

Как считаете м2 за какой интервал времени получится нанести?

Сложно сказать, пока не попробуешь. Наверное метров 5 квадратных за рабочий день. Но тут есть особенность- надо не только цинковать, но и предварительно отпескоструить это место и после цинкования загрунтовать. И эти операции лучше делать непосредственно друг за другом, чтобы исключить увлаженение росой- лодка под открытым небом, росы выпадает много.

Добрый день. Прочитал Вашу переписку по поводу напыления цинка на металл есть более производительный метод нанесения антикоррозионного покрытия .Производительность от 4 м2 в час до 50 м2 час. Пористость покрытия до 1 процента толщиной от 10 мкм до 500 мкм . Этим-же оборудованием производится и пескоструйная обработка .Могу выслать видио.

По вопросам обращайтесь по тел. 8(926)187-29-37 Артём или temshy@mail.ru

Артём, спасибо большое. Да, видео было бы интересно посмотреть. И узнать порядок цен на работы тоже. Спасибо!

Максим, а не проще/быстрее/дешевле/надёжнее бы было применить горячее цинкование ещё на стадии лазерной резки деталей из листов металла? Сейчас же придётся пескоструить уже пару лет ржавеющий металл, тогда как в первом случае перед грунтовкой вероятно было бы вполне достаточно его просто протравить. Что скажете?

Я скажу что если у вас много денег то надо заказывать яхту на голландской верфи Контест и не страдать ерундой. А что до цинка- если вы ни разу не сваривали оцинкованный металл, то мне будет трудно вам передать весь тот адище, которым дышит сварщик, варящий оцинковку. Я и так сильно подорвал здоровье с этий сваркой. А с цинком я бы давно двинул кони.

Пескоструить целесообразней более производительной установкой, цинкование выше ватерлинии изнутри можно и не делать если утеплить ППУ методом напыления. И точка росы не на поверхности металла и хорошая адгезия и паро-гидроизоляция отменная.

Александр, спасибо за ваши предложения. К сожалению варианты с заполнением судна электролитом или с нанесением и запеканием нанесенных на яхту материалов для порошковой окраски в эл.стат.поле — я считаю нечелесообразными как по трудоемкости и стоимости, так и по качеству результата.

Пескоструить я собираюсь естественно не диметом. Не понимаю откуда вы это взяли.

ППУ естественно будет выше ватерлинии, но это не отменяет ни пескоструйку, ни цинкование, ни покраску корпуса в этих местах.

Как вариант нанесения цинка изнутри(теория): заполнить по ватерлинию электролитом судно и методом электролиза нанести цинк на корпус, как это происходит при цинковании емкостей.

В целях экономии электролита использовать не электростатичные погружные попловки(доски, пенопласт, пластиковые бутылки и тд).

Во еще одна теория:

Нанесение порошкового покрытия( буть то порошковый цинкогрунт или краска) проблематично в виду крупных габаритов судна, судно тупо не лезит ни в одну из камер + сложность доставки.

Вариант задачи такой: мы знаем что нужна температура поверхности или воздуха вокруг примерно 200 градусов для прогрева и полимеризации — это раз. Нужна статика изделия — это 2.

Статика не проблема, а вот температура поверхности? Как ее достичь, спросите.

Отвечаю, без проблем. У нас имеется практически замкнутое пространство внутри судна и превосходная теплопроводность металла. Следовательно нагреть внутреннее пространство до 200 градусов при помощи тенов и вентилятора(для равномерного распределения тепла) не проблема. Теплопередача сделает свое дело и вот полимеризация состоялась.

Очередность такая: вначале в статическом поле наносим краску, затем греем изнутри судно. Но я наблюдал и другую последовательность. Вначале грели изделие потом наносили краску, говорят так адгезия лучше и слой толще. Но я бы проверил.

В домашних условиях на горячую заготовку порошок и так ложится хорошо и без статики при помощи духовка и совкового пылесоса работающего на выдув( проверял лично).

Внутри же все-таки вначале напыление, а уж после прогрев.

Из опыта, порошковая краска и без грунта на пескоструином металле это зеэр гид! Ну а с грунтом и подавно.

Есть множество аппаратов газопламенного(не путать с газоплазменным) напыления порошковых грунтов и красок. Вдруг пригодится.

Видео:http://m.youtube.com/watch?v=cm14c718qbs

Статья:http://www.lkmportal.com/articles/gazoplazmennoe-napylenie-polimernyh-poroshkovyh-krasok

5 кв. метров в день…

..а вечером сел, и заплакал..

А еще заплакал, если это где-нибудь в море, через пол-года, отлетело.

Краска. Обычная судовая краска, вот что спасет самодеятельного судостроителя.

Интересно, через сколько метров исчерпается ресурс этого аппарата? Нигде не видел, чтобы им наносили покрытие метражом. Ни на видео, ни на сайте производителя.

Так-то ювелирный прибор.

Я, таким же образом, покупал себе инжекторную пескоструйку. По характеристикам, вроде, метров 10 в день ей можно было делать. Такая тягомотина, на самом деле, оказалась.

Наша стройка начинает напоминать приготовления к вечной жизни. Смотри, года через два пройдёт запал, и будет очередной рукотворный памятник. Построиться бы быстрее, и ходить. А не проваривать корпус изнутри сплошным швом везде, и наносить цинк из детской пукалки на 500 кв. метров поверхности…

Ну с этой штукой времени уйдет очень много.

Хотя если только прикрыть….

но если кидать сотку, то 5 метров в день…. сильно сомневаюсь.

удачи конечно, но выбор странный.

все остальное сильно дороже((((

написал бы мне, в эти деньги что-нить можно было придумать.

Так я еще не купил, можно думать)

чет не работают у тебя уведомления о новых комментах.

ты где территориально? и когда планируешь цинкование?

пиши лучше наверное в почту.

повторюсь — твой вариант, пылить проволокой.

Максим, никак не работает регистрация… Ни фэйсбук, ни ВКонтакте

Регистрацию и некоторые другие функции починяю.

По поводу установки, по моему в таких масштабах, как и Владимир заметил, не выход.. Лучше вложиться качественно в грунтовку, покраску. Не знаю вот как немцы буровые защищают цинком, там конструкции тоже будь здоров… Вот самое лучшее на мой взгляд, на Пересвете выглядит.

Да, узнал по поводу мачты, прислали размеры, самое оно, и по верхушке мачты, оголовник, все как надо, длина 16.75. Наклон краспиц в корму только организовать, и новые краспицы сделать, нужной длины.

Качественная грунтовка (International) стоила на всю яхту в районе 500 тысяч рублей по докризисным ценам. Сейчас вообще страшно представить сколько это все стоит. Поэтому я ориентируюсь на отечественные лкм. Да и задача у меня- сделать яхту которую не жалко поцарапать. В этом весь кайф. Вот у меня нива- я на ней хоть по камням хоть по говнам- не жалко, ибо ремонт не дорог. А был бы лексус или х5 — хрен бы я с дороги съехал. Так и с лодкой- нужно сделать качественно, но недорого и ремонтируемо. Диметом я запылю царапину или заплатку в любой дыре — и замажу борт любой говнокраской и забуду об этом думать- ибо ржаветь не будет. А с качественным лкм я буду бояться не то что швартоваться а ходить по нему. Нафига?

А холодная гальванизация не вариант?

http://www.zrcworldwide.com/products/zrc-cold-galvanizing-compound

Насколько я могу судить, по ссылке- цинконаполненная краска. Да, именно такой, только отечественной я собираюсь грунтовать (поверх напыленного цинка или без него- как сложится)

мах в живую уже пользовались как я понял хочу тоже прикупить только вопросов много например головку блока гбц если напылить будет держать

Пользовался. Впечатление- как будто цельный кусок алюминия или цинка. Под микроскопом тоже все плотно. ГБЦ этим чинят.

Кроме димет щас есть полный аналог- поищите Буратино. Умелец один хороший делает. Я пробовал- отличий нет.

Вам лучше подойдёт электродуговая металлизация. Она лучше подходит для больших площадей, жрёт относительно дешёвую проволоку. Нужно пистолет ЭДМ , компрессор, источник тока, костюм пескоструйщика и цинковая проволока . Пескоструить поверхность, нанести цинк, загрунтовать и покрасить, на века хватит.

Здравствуйте! Мы пробовали так делать но покрытие получилось совсем непрочным. Вот тут я писал об этом http://www.steelratboat.ru/1335/metallizator-em-14m Предполагаю, что мы неправильно настроили параметры. Если можно- подскажите какие токи, скорости и прочее вы ставите на пистолете эм12 ?

Собственно результат предсказуем, ЭМ-14 плохо пылит сталь. Нужен сильный компрессор 3,5-4 куба в минуту. Давление на металлизатор 4-6 атм. ток дуги 250-300 А, напряжение 25 вольт, для сталей, при расходе проволоки 10 кг/час. Для цинка уточню. Проволоку обязательно обезжирить бензином. Пескоструйка поверхности обязательна. Толщина покрытия 0,1-0,2 мм. К сожалению электродуговая у нас вымерла ещё до меня, работаю с плазмой и газопламенным.

Ясно. Спасибо!

Подскажите, а где работаете? Нанять вас с аппаратом для напыления реально?

Данила, а что за проволока такая относительно дешевая? Вообще плохая проволока влияет на качество токосъема… отсюда подгорания и частая замена токоведущих частей. Обязательно обезжирить бензином — зачем?

Проволока дешева относительно порошка, а с учётом КПД «диметов» около 30 %. Обезжирить, чтобы масло не попадало в покрытие и оно потом не слезло, не образовалось сквозных трещин, пор. А так с выбором качественной проволоки Вы правы. Надо знать , что толкать. Хотя и тут у проволоки плюс, её сдать можно , если что ни так, или в хозяйстве приспособить. А вот порошок плохой только в бетон залить.

Да я про то, что цена проволоки зависит от химии… химия зависит от того, что ты делать собираешься. Есть и проволоки дороже порошков. А про Димет я тут уже давно все сказал… Ну вроде масла не долетают до цели… сгорают или в дуге или в пучке пламени…

Цена порошка тоже зависит от химии и гран состава. Из-за Димета я сюда и попал сидим думаем нужен ли он нам вообще. У ЭДМ масло может сдувать с проволоки до дуги. Лично я проволоку в работе на газопламенном всегда протираю. Их при хранение загрязняют и лишний осмотр не повредит, надломы, замятни попадаются не редко. И грязи лишний в покрытие меньше.

Мы для себя решили, что загрязнения на проволоке не влияют на качество покрытия. Но в электродуговом может влиять опять же на качество токосъема, может так быть, что дуга просто не появится… Газопламенке пофиг, частицы расплавились и летят к цели в пучке пламени. В дуговом частицы расплавились в дуге и полетели к цели, остывая каждый мм. пути…

А, например, нужно напылить тонну алюминьки… по всей длине протирать будете?

Мы тоннами не пылим, Максимум метра 45 на деталь , а так сильно меньше. Но у нас покрытие на хим состав проверяют.

Диметом или аналогом есть раздумья покрытия на основе алюминия и меди напылять.

Данила, а какие задачи? может сможем посоветовать — нужен Вам димет или нет?..

К сожалению никак. У нас оборонка.

Вы в Нижнем Новгороде находитесь? У «Плакарта» в Нижнем есть предприятие http://nnovgorod.plackart.com

Ясно. Спасибо!